Control de Giro y Velocidad PWM con PIC16F

Un gran saludo a los visitantes de este blog, el cual esta dedicado a la programación de microcontroladores PIC, Hoy quiero mostrarles como hacer uso del modulo ECCP que poseen gran parte de los modelos PIC16F.

Nuestro objetivo es controlar la velocidad y giro de un motor DC, utilizando la modulación PWM a través del modulo ECCP de un PIC16F887. El funcionamiento es bastante simple, un solo potenciómetro de 10k determinara el giro y la velocidad en proporción a la rotación que altera su resistencia, considerando como punto de referencia la mitad de su valor(5k). Para controlar el motor se usara el modulo L9110 considerando los requerimientos de voltaje y consumo con los que opera un pequeño motor DC 12V / 0.3A

La programación del microcontrolador se realizara utilizando el compilador XC8 y el entorno MPLABX, ambos disponibles en la pagina de microchip.

Paso 1. Sobre el modulo L9110

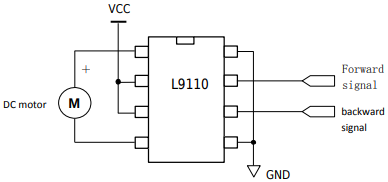

Fig1. Modulo de control con L9110

Este pequeño modulo de bajo coste puede operar con voltajes en el rango de 2.5 a 12V, suministrando hasta 800mA de corriente de forma continua, posee dos canales A y B cada uno lleva un circuito integrado ASIC L9110 que incorpora los respectivos diodos de protección en sus salidas.

Paso 2. Conexión Motor-L9110 al PIC16F.

Solo haremos uso de un canal de este modulo, básicamente cada canal lleva un circuito integrado L9110, el cual controla al motor DC en función a las señales de entrada Forward(Adelante) y Backward(Atrás), las cuales se activa con nivel lógico alto.

Fig2.Conexión del L9110

Paso 3. Modulación por ancho de pulso PWM.

La modulación por ancho de pulso PWM(Pulse-Width Modulation) se utiliza bastante en los sistemas digitales, como una técnica de control de energía entregada a una carga.

Una salida digital tipo PWM presenta un comportamiento analógico en la carga, debido a la continua conmutación entre los estados lógicos; En otras palabras si aplicamos este patrón de señal para alimentar una fuente de luz nos sera posible controlar su brillo, tal como se observa en la siguiente imagen.

Fig3. Suministro de energía con PWM(https://www.mikroe.com)

Si consideramos que una señal PWM opera a una determinada frecuencia, debemos tomar en cuenta los tiempos de la figura 4:

Fig4. Pulsos periódicos

- T: Es el periodo de la señal, que depende directamente de la frecuencia de operación.

- tcy: Es el tiempo en la cual la señal se mantiene activa, su valor debe ser menor que T.

Los microcontroladores PIC16 poseen módulos conocidos como CCP(Capture-Compare-PWM) y ECCP(Enhanced Capture-Compare-PWM) siendo este ultimo un modelo con funcionalidades mejoradas con respecto al CCP, en particular un PIC16F887 cuenta con ambos módulos pero no son totalmente independientes, porque ambos comparten como recurso a los módulos TMR1/TMR2.

En esta ocasión nos centraremos en utilizar el modulo ECCP para generar una modulación PWM que controle la velocidad y giro del motor. En el PIC16F887 los pines de salida asociados al modulo son el RC2/P1A, RD5/P1B, RD6/P1C, RD7/P1D, a través de estos pines se generaran patrones de modulación que pueden aplicarse a la entrada de circuito puente o medio puente para controlar el motor.

Fig5. Patrones de modulación PWM

Aunque es posible cambiar la polaridad de las señales que se muestran en la fig5., para el control de nuestro motor DC no sera necesario porque los modos Full-Bridge Forward y Full-Bridge Reverse se adecuan para controlar el sentido de giro utilizando los pines P1D y P1B, estos se conectaran a las entradas A-IA(Forward) A-IB(Backward) en cualquiera de los dos canales que posee el modulo L9110.

Como parte de la programación, nos enfocaremos en la creación de tres rutinas que harán uso de la modulación PWM.

Las ecuaciones a utilizar para determinar la periodicidad y ciclo de trabajo, se extrajeron de la hoja de datos del microcontrolador, donde intervienen los siguientes recursos:

- Fosc. Frecuencia de Oscilación del reloj para el microcontrolador.

- T. Periodo de la señal PWM.

- PR2. Registro de 8-bits(TMR2) para determinar el periodo

- T2CKPS. Pre-escala asignado el registro TMR2.

- t1. Ciclo activo (tcy) de la señal PWM(Tiempo en alto).

- CCPRxL. 8-bits MSB del ciclo activo de la señal.

- DCxBx. 2-bits LSB del ciclo activo de la señal.

|

| Ec1. Periodo de la señal |

El valor de PR2 puede ser de 0 a 255, mientras que T2CKPS puede ser únicamente 1,4 o 16.

Para establecer el tiempo en que la señal PWM permanece activa o en nivel alto, utilizamos la siguiente formula:

|

| Ec2. Periodo activo de la señal |

Observe que la combinación de ocho bits del registro CCPRx y los dos bits del registro DCxBx, conforman una longitud total de 10-bits. (0-1023)

Utilizando las ecuaciones Ec1 y Ec2 , podemos determinar el ciclo de trabajo de la señal PWM, calculando la siguiente relación:

|

| Ec3. Ciclo de trabajo |

Si aplicamos a esta ecuación Ec3. los valores máximos, es decir el registro PR2=255 y los 10-bits conformados por los registros CCPRxL:DCxB=1023, el resultado sera dt = 1, lo cual nos indica un ciclo activo al 100%.

La Ec3. también muestra que el control de la modulación PWM tendrá una resolución de 10-bits (1024 pasos), solo cuando PR2=255, por lo tanto si PR2 se ajustara a un valor menor a 255, la resolución se ajustara a la siguiente ecuación:

|

| Ec4. Resolución PWM si PR2 < 255 |

El primer procedimiento del programa se llama CCPSetupPWM1, y contendrá las instrucciones para configurar el modulo ECCP1, para una señal PWM con periodo de 500us(0.5ms) o frecuencia de 2kHz, todo la configuración se efectuara considerando que la frecuencia del PIC16 es Fosc=4MHz.

{

TRISDbits.TRISD5 = 1; //Coloca en tri-state el pin P1B

TRISDbits.TRISD7 = 1; //Coloca en tri-state el pin P1D

PIR1bits.TMR2IF = 0; //Limpia la bandera del TMR2

CCP1CONbits.CCP1M = 0b1100; //P1A-P1C y P1B-P1D Activo en Alto

CCP1CONbits.P1M = 3; //1=Adelante(01), 3=Atras(11)

PR2 = 127; //PWM(T) = (127+1) * 4 * (4)/(4^6) = 0.0005 seg

T2CONbits.T2CKPS = 1; //Pre-escala 1:4

T2CONbits.TMR2ON = 1; //Arranca el Timer

while(PIR1bits.TMR2IF == 0); //Espera un nuevo ciclo PWM

TRISDbits.TRISD5 = 0; //Habilita salida P1B

TRISDbits.TRISD7 = 0; //Habilita salida P1D

}

Con esta configuración PR2=127 el control sera posible con una resolución de 9-bits (Ec4.), es decir que hay hasta 512 pasos intermedios para ajustar el ciclo activo o ciclo de trabajo de la señal. Ahora codificaremos otro procedimiento que permita establecer la resolución durante la ejecución del programa.

void CCPSetduty(unsigned int n)

{

CCPR1L = n >> 2; //Carga los 8-bits MSB del ciclo

CCP1CONbits.DC1B = n; //Carga los 2-bits LSB del ciclo

PIR1bits.TMR2IF = 0;

}

Finalmente crearemos un par de procedimientos para determinar el sentido de giro del motor, utilizando los bits P1M del registro CCP1CON que controlan este comportamiento, si el bit P1M1=0 el sentido de giro es hacia adelante y si P1M1=1 el giro es en reversa, notara que en las rutinas hay instrucciones adicionales que son necesarios para cambiar los bits P1M, esto como parte de las recomendaciones que se mencionan en la hoja de datos.

void MotorAdelante()

{

TRISDbits.TRISD5 = 1; //Deshabilita pin CCPx P1B

TRISDbits.TRISD7 = 1; //Deshabilita pin CCPx P1D

PIR1bits.TMR2IF = 0; //Limpia la bandera

CCP1CONbits.P1M = 1; //1=Forward

while(PIR1bits.TMR2IF == 0);//Espera un nuevo ciclo

TRISDbits.TRISD5 = 0; //Habilita pin CCPx P1B

TRISDbits.TRISD7 = 0; //Habilita pin CCPx P1D

}

void MotorReversa()

{

TRISDbits.TRISD5 = 1; //Deshabilita pin CCPx P1B

TRISDbits.TRISD7 = 1; //Deshabilita pin CCPx P1D

PIR1bits.TMR2IF = 0; //Limpia la bandera

CCP1CONbits.P1M = 3; //3=Back

while(PIR1bits.TMR2IF == 0);//Espera un nuevo ciclo

TRISDbits.TRISD5 = 0; //Habilita pin CCPx P1B

TRISDbits.TRISD7 = 0; //Habilita pin CCPx P1D

}

Ahora si, podemos elaborar un pequeño programa como ejemplo practico para controlar el motor DC. Agregaremos un potenciómetro al canal 0 del modulo ADC(Pin AN0), y como el convertidor ADC del PIC tiene una resolución de 10-bits, de los 1024 valores posibles, 512 corresponderán a cada sentido de giro, entonces el control de velocidad corresponderá con una resolución de 9-bit.

#pragma config FOSC=INTRC_NOCLKOUT, WDTE = OFF, LVP = OFF

#include <xc.h>

#include <stdlib.h>

unsigned int adval;

void MotorAdelante();

void MotorReversa();

void CCPSetduty(unsigned n);

void CCPSetupPWM1();

void ADCStart(char ch);

unsigned int ADCRead();

void main(void)

{

OSCCONbits.IRCF = 6; //Ajusta oscilador interno a 4MHz

ANSEL = 0;

ANSELH = 0;

ANSELbits.ANS0 = 1; //Configura el pin AN0 como entrada

TRISD = 0;

TRISC = 0;

TRISEbits.TRISE2 = 0;

ADCON0bits.ADCS = 0b11; //Ajusta el TAD a FRC

ADCON0bits.ADON = 1; //Habilita el modulo ADC

{

OSCCONbits.IRCF = 6; //Ajusta oscilador interno a 4MHz

ANSEL = 0;

ANSELH = 0;

ANSELbits.ANS0 = 1; //Configura el pin AN0 como entrada

TRISD = 0;

TRISC = 0;

TRISEbits.TRISE2 = 0;

ADCON0bits.ADCS = 0b11; //Ajusta el TAD a FRC

ADCON0bits.ADON = 1; //Habilita el modulo ADC

CCPSetupPWM1(); //Prepara el modo PWM

while(1)

{

ADCStart(0); //Inicia captura del canal 0

__delay_us(20); //Espera requerida para completar la captura

adval = ADCRead();//Lee el valor ADC(valor entre 0-1023)

if(adval >= 512) //Control a la mitad del POT para adelante

{

adval = adval - 512;

if(adval > 512) adval = 512; //El valor no debe superar los 9bits.

MotorAdelante();

}

else //Control a la mitad del POT para atras

{

adval = 512 - adval;

if(adval > 512) adval = 512; //El valor no puede superar los 9bits

MotorReversa();

}

CCPSetduty(adval); //Ajusta el ciclo de trabajo

PORTEbits.RE2 = 0; //Apaga led

__delay_ms(100);

PORTEbits.RE2 = 1;

__delay_ms(100);

}

}

while(1)

{

ADCStart(0); //Inicia captura del canal 0

__delay_us(20); //Espera requerida para completar la captura

adval = ADCRead();//Lee el valor ADC(valor entre 0-1023)

if(adval >= 512) //Control a la mitad del POT para adelante

{

adval = adval - 512;

if(adval > 512) adval = 512; //El valor no debe superar los 9bits.

MotorAdelante();

}

else //Control a la mitad del POT para atras

{

adval = 512 - adval;

if(adval > 512) adval = 512; //El valor no puede superar los 9bits

MotorReversa();

}

CCPSetduty(adval); //Ajusta el ciclo de trabajo

PORTEbits.RE2 = 0; //Apaga led

__delay_ms(100);

PORTEbits.RE2 = 1;

__delay_ms(100);

}

}

void ADCStart(char ch)

{

ADCON0bits.CHS = ch;

__delay_us(20);

ADCON0bits.GO = 1;

}

unsigned int ADCRead()

{

unsigned int value;

while(ADCON0bits.GO);

value = ADRESH;

value = value << 8;

value = value | ADRESL;

value = value >> 6;

return value;

}

Paso 5. Prueba y Simulación.

Paso 6. Conclusiones y Recomendaciones.

{

ADCON0bits.CHS = ch;

__delay_us(20);

ADCON0bits.GO = 1;

}

unsigned int ADCRead()

{

unsigned int value;

while(ADCON0bits.GO);

value = ADRESH;

value = value << 8;

value = value | ADRESL;

value = value >> 6;

return value;

}

Paso 5. Prueba y Simulación.

Paso 6. Conclusiones y Recomendaciones.

Es recomendable utilizar una frecuencia PWM superior a 4KHz, para minimizar o evitar la percepción del ruido.

Se debería considerar alguna rutina o mecanismo para reducir la velocidad del motor cuando se aplica un cambio al sentido de giro, sobre todo si el ciclo de trabajo es alto.

El presente ejemplo solo se implemento con fines educativos, sin considerar elementos de protección adicionales a cualquier circuito de control para motores.

Pablo Zarate Arancibia

Ingeniero Electrónico

pablinzte@gmail.com

Se debería considerar alguna rutina o mecanismo para reducir la velocidad del motor cuando se aplica un cambio al sentido de giro, sobre todo si el ciclo de trabajo es alto.

El presente ejemplo solo se implemento con fines educativos, sin considerar elementos de protección adicionales a cualquier circuito de control para motores.

Pablo Zarate Arancibia

Ingeniero Electrónico

pablinzte@gmail.com